Přehled technologií 3D tisku

| 09.01.2018 | 19377

3D tisk zažívá v posledních letech obrovský progres. V případě 3D tisku se jedná o aditivní výrobu, která je naprosto odlišná od klasických konvenční výrobních metod. Když si dáme příklad sochaře, který vysekává postupně sochu z kamene a odděluje přebytečný materiál, jedná se o konvenční metodu. Aditivní výrobou si můžeme představit vzniknutí hotového modelu takřka z ničeho. Model vám při 3D tisku (aditivní výrobě) prakticky vzniká po jednotlivých vrstvách, před vaším zrakem.

Základem pro vytvoření takového modelu je vždy vymodelovaná součást, a to v programech jako jsou například Inventor, Solid Edge, Catia, 3Dcrafter, ScetchUP, 123D Design, Fusion 360 a mnoho dalších. Pomocí těchto programů vytvoříme model v souborovém formátu STL. Soubor s vymodelovanou součástí se poté musí připravit pro samotný 3D tisk. To znamená, rozdělit model na jednotlivé vrstvy, které se budou po sléze postupně tisknout na pracovní plochu. Toto rozdělení nám umožňují programy známe jako slicery. Existuje velké množství těchto programů, k nejpoužívanějším však patří Slic3r, Simplify3D, Cura a další. Po rozdělení modelu na vrstvy získáme G-kód, který tiskárně umožní vymodelovanou součást vyrobit.

SELECTIVE LASER SINTERING (SLS)

SLS technologie využívá k výrobě 3D součásti práškový materiál, který je zapékán pomocí tepelné energie vyvinuté laserovým paprskem. Tato technologie 3D tisku byla patentována roku 1987.

Princip: Na pracovní plochu je nanesena tenká vrstva práškového materiálu. Paprsek se soustředí na jemný prášek, který se díky laseru taví a vzniká jedna z mnoha vrstev. Hotová vrstva se pokryje další vrstvou prášku a proces se opakuje.

Materiály pro výrobu modelu: keramika nebo plasty (Nylon, ABS, PET atd.)

Výhoda:

- nízká pořizovací cena materiálu

- přebytečný prášek se může použít při výrobě dalšího model

Nevýhoda:

- vysoká pořizovací cena stroje (tiskárny)

- nedokonalý povrch

Minimální velikost vrstvy: cca 0,06 mm

Pořizovací cena tiskárny: cca 5 milionů Kč

DIRECT METAL LASER SINTERING (DMLS)

Tento druh 3D tisku, patentován roku 1987, je založen na tisku kovových modelů, které se mohou dále obrábět a zpracovávat. Práškový materiál je opět zpevňován po tenkých vrstvách, pomocí laserového záření.

Princip: DMLS technologie je založena na stejném principu jako SLS technologie. Aby laser přetavil kovový prášek, musí však vyvinout podstatně větší teplotu než u SLS, kde se taví pouze plastové materiály, nebo keramika. Proto je jedním z rozdílu mezi DMLS a SLS výkon laseru. Využívá se zde ochranná atmosféra plynu Argon.

Materiál je v tomto případě kov, a to například nerezová ocel, titan, bronz, nebo inconel, který má díky své žáruvzdornosti využití v letectví a podobně.

Výhoda:

- výroba složitých tvarů, a to bez použití podpory

- kvalitní povrch s vysokým rozlišením

Nevýhoda:

- vysoká pořizovací cena tiskárny

Minimální velikost vrstvy: cca 0,02 mm

Pořizovací cena tiskárny: cca 10 milionů Kč

SLS + DMLS:

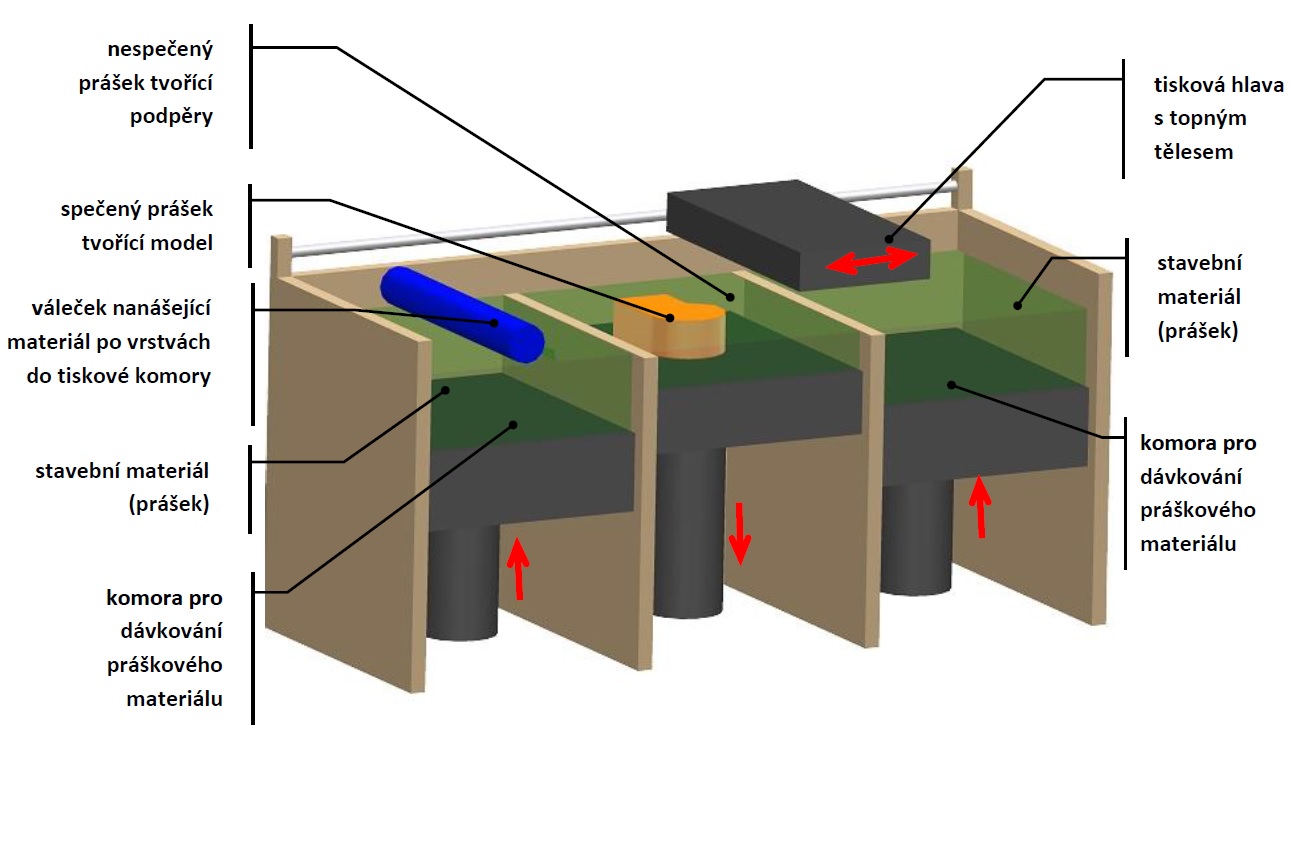

SELECTIVE HEAT SINTERING (SHS)

Technologii SHS vlastní firma BLUE PRINTER. Byla patentována roku 2002.

Princip: Prášek je nanesen v tenké vrstvě na pracovní plochu. Namísto laseru využívá technologie SHS topné těleso. Tisková hlava s topným tělesem vytvrzuje prášek v místech, kde má být vytvořen hotový model. Když je vrstva vytvrzena, stůl s modelem se posune o velikost vrstvy dolů a proces se opakuje.

Materiály - PLA, ABS, PET, NYLON atd.

Výhoda:

- tvorba tvarově složitých součástí

- není potřeba využívat podpůrný materiál

- nepoužitý prášek je 100% recyklovatelný, a tak se může použít v další výrobě

- nízká pořizovací cena

Nevýhoda:

- hotový model se musí od přebytečného materiálu očistit stlačeným vzduchem

Minimální velikost vrstvy: cca 0,1 mm

Pořizovací cena tiskárny: cca 300 tisíc Kč

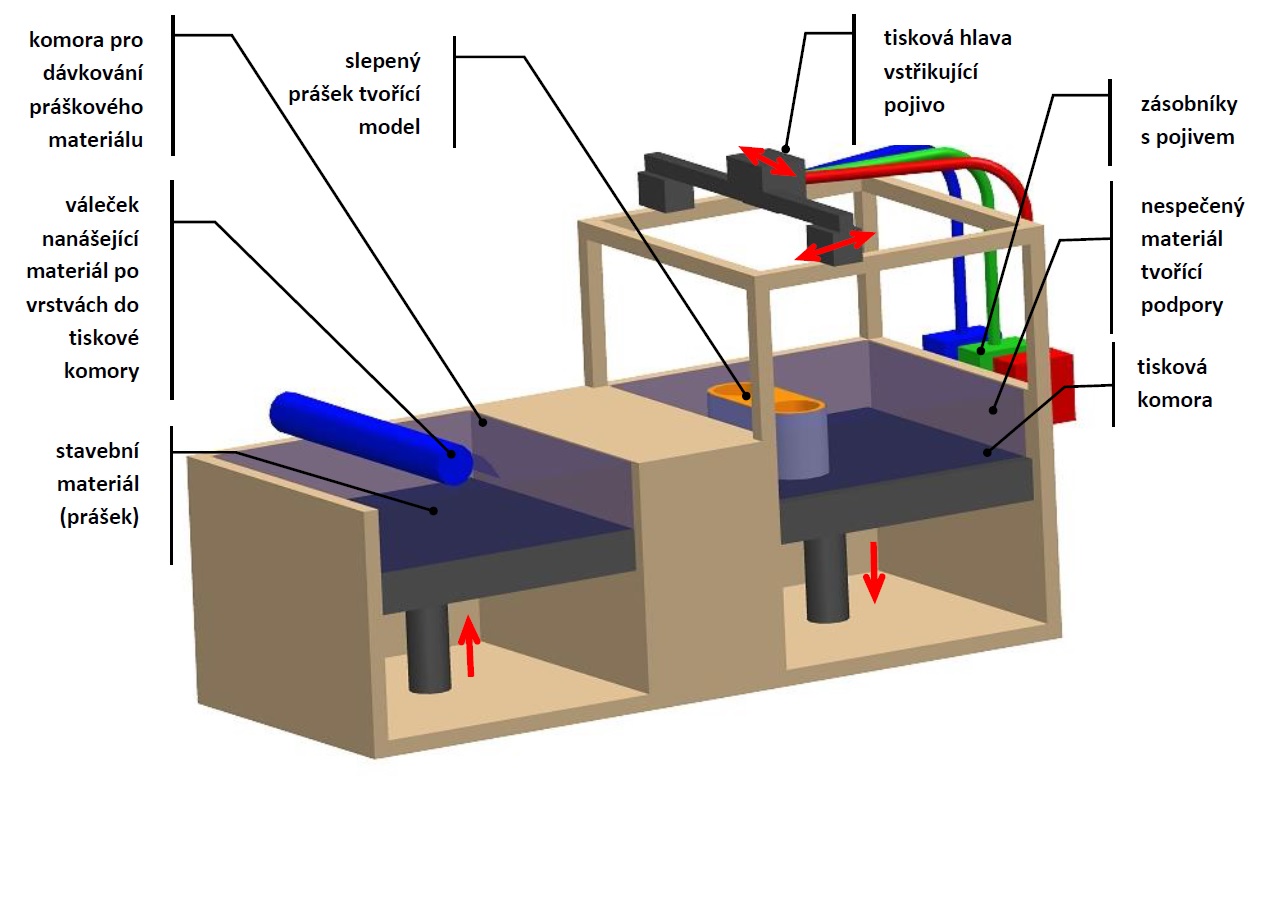

BINDER JETTING (BJ)

Jedná se o technologii, při které dochází k vytvrzování materiálu chemicky, a to pomocí pojiva. Patentováno roku 1993. Společnost vlastnící technologii BJ je 3D Systems.

Princip: Na pracovní stůl se nanese tenká vrstva prášku. Práškový materiál je v tomto případě spojován pojivem. Pojivo je na tenké vrstvy materiálu vstřikováno z tiskové hlavy. Výrobek je tak tvořen slepováním jednotlivých částic prášku.

Materiály, které se mohou použít pro výrobu modelu jsou například: keramika, hliník, nerezová ocel, nebo různé kompozitní materiály jako třeba Visijet PXL.

Výhoda:

- široký výběr materiálu

- možnost výroby barevných modelů

- rychlost tisku

Nevýhoda:

- dodatečné úpravy povrchu, za účelem zlepšení mechanických vlastností

- vysoká cena tiskárny

Minimální velikost vrstvy: cca 0,09 mm

Pořizovací cena tiskárny: cca 6 milionů Kč

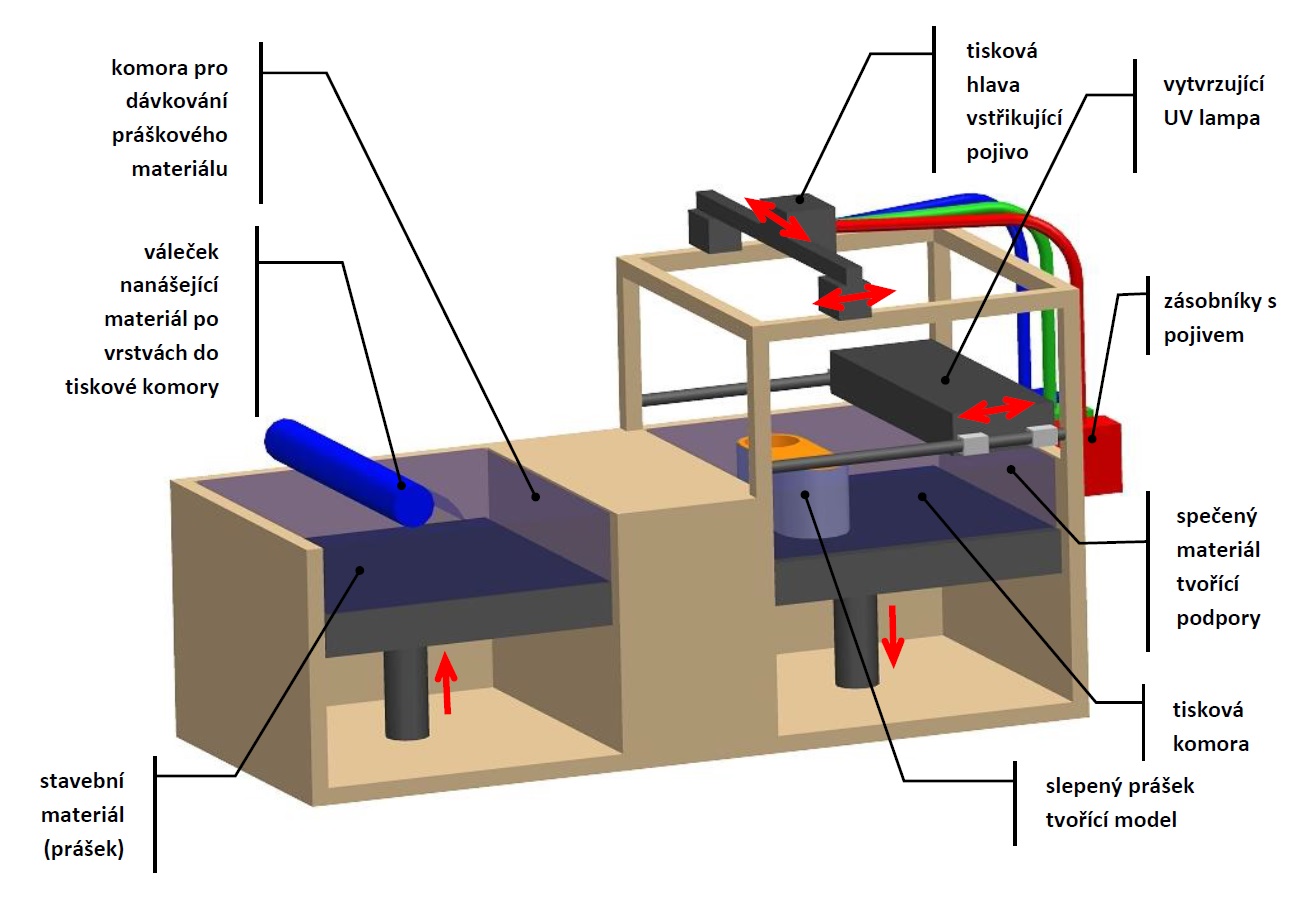

MULTIJETPRINTING (MJP)

MJP je technologie schopna vytvořit různobarevný model, ale i model o několika různých tuhostech. Patent, k tomuto způsobu 3D tisku, byl podán roku 1991. Vlastníkem této technologie je společnost 3D Systems.

Princip: Práškový materiál je nanášen na stavební podložku. Jako u BJ je na nanesenou vrstvu přiváděno pojivo. Práškový materiál je spolu s pojivem okamžitě zatvrzován pomocí UV světla. Když je vrstva vytvrzena, nanese se další vrstva prášku a proces se opakuje. Vytištěný model je obalen v podpůrném materiálu. Podpůrným materiálem je u této technologie vosk. To znamená, že stačí vytisknutý model na pár minut vložit do vyhřívané pece, kde podpěry zmizí.

Materiály pro výrobu modelů jsou vyrobeny na míru od výrobce tiskárny 3D Systems. Jsou to například: VisiJet M3, nebo Visijet M5.

Výhoda:

- kvalitní a přesný povrch

- dobré mechanické vlastosti

- rychlý tisk

Minimální velikost vrstvy: cca 0,016 mm

Pořizovací cena tiskárny: cca 1,5 miliónu Kč

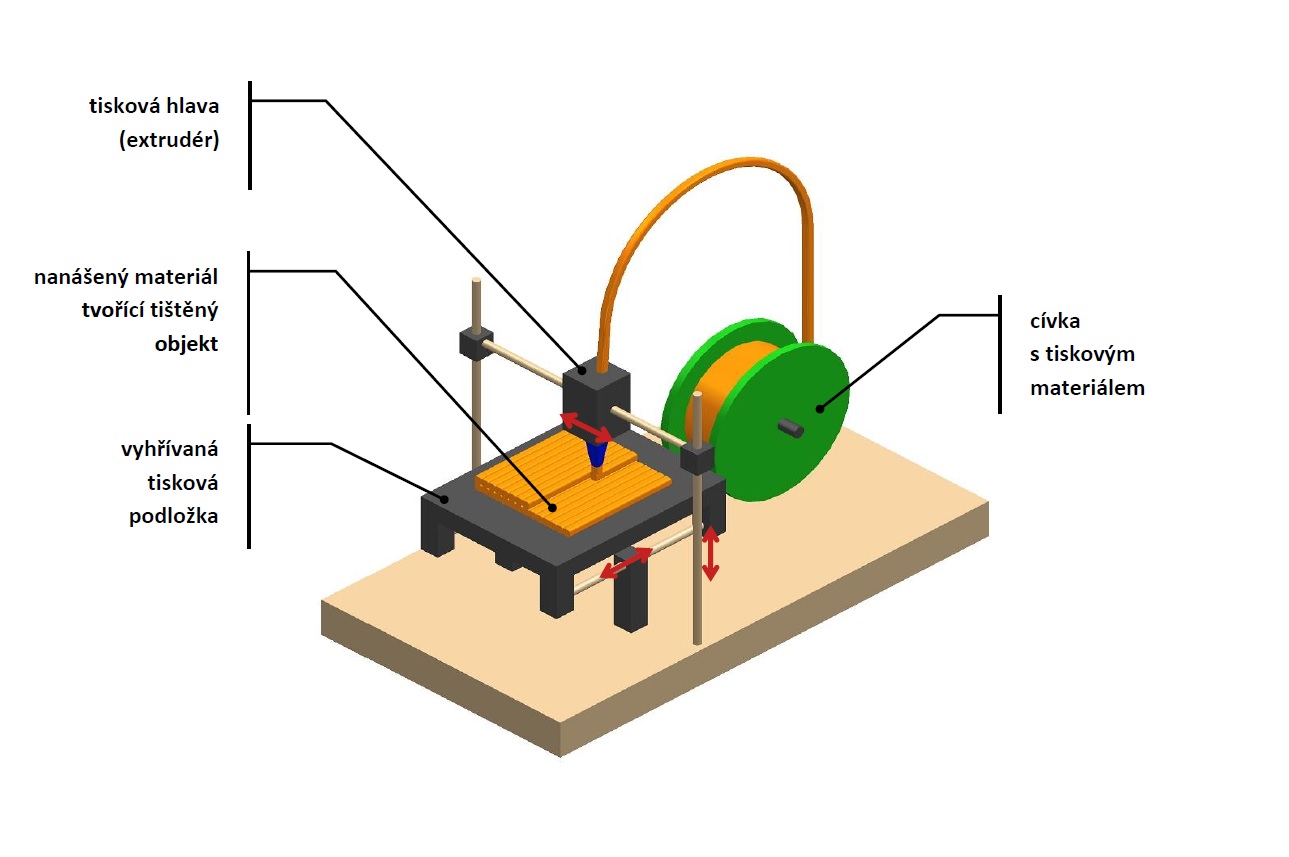

FUSED DEPOSITION MODELING (FDM)

Patent, pro tuto technologii 3D tisku, byl podán roku 1989. FDM je v dnešní době nejrozšířenější technologie 3D tisku.

Princip: Roztavený materiál se, ve formě tenkého vlákna, nanáší na pracovní stůl pomocí trysky. Nanášení probíhá po vrstvách. Materiál, který se využívá pro výrobu modelu, musí být ve formě struny (filamentu).Pro tisk složitějších součástí se musí navíc použít podpůrný materiál.

Druhy materiálu - PLA, ABS, PC, PC-ABS, PET, XT, ASA, FDM Nylon 12 a mnoho dalších. Dále se mohou využívat filamenty s příměsí bronzu, uhlíkového vlákna, nebo například dřeva.

Výhoda:

- minimální odpad

- vyrobený model dosahuje dobré pevnosti

Nevýhoda:

- hrubá struktura

- odstraňování podpůrného materiálu

Minimální velikost vrstvy: cca 0,1 mm

Pořizovací cena tiskárny se odvíjí od technických parametrů tiskárny. Základní modely mají cenu kolem 20 tisíc, za to cena lepších tiskáren se může pohybovat ve stotisících Kč.

STEREOLITOGRAFIE (SLA)

Stereolitografie je nejstarší technologií 3D tisku. Využívá se již od roku 1987, kdy byla prodána první 3D tiskárna s touto technologií.

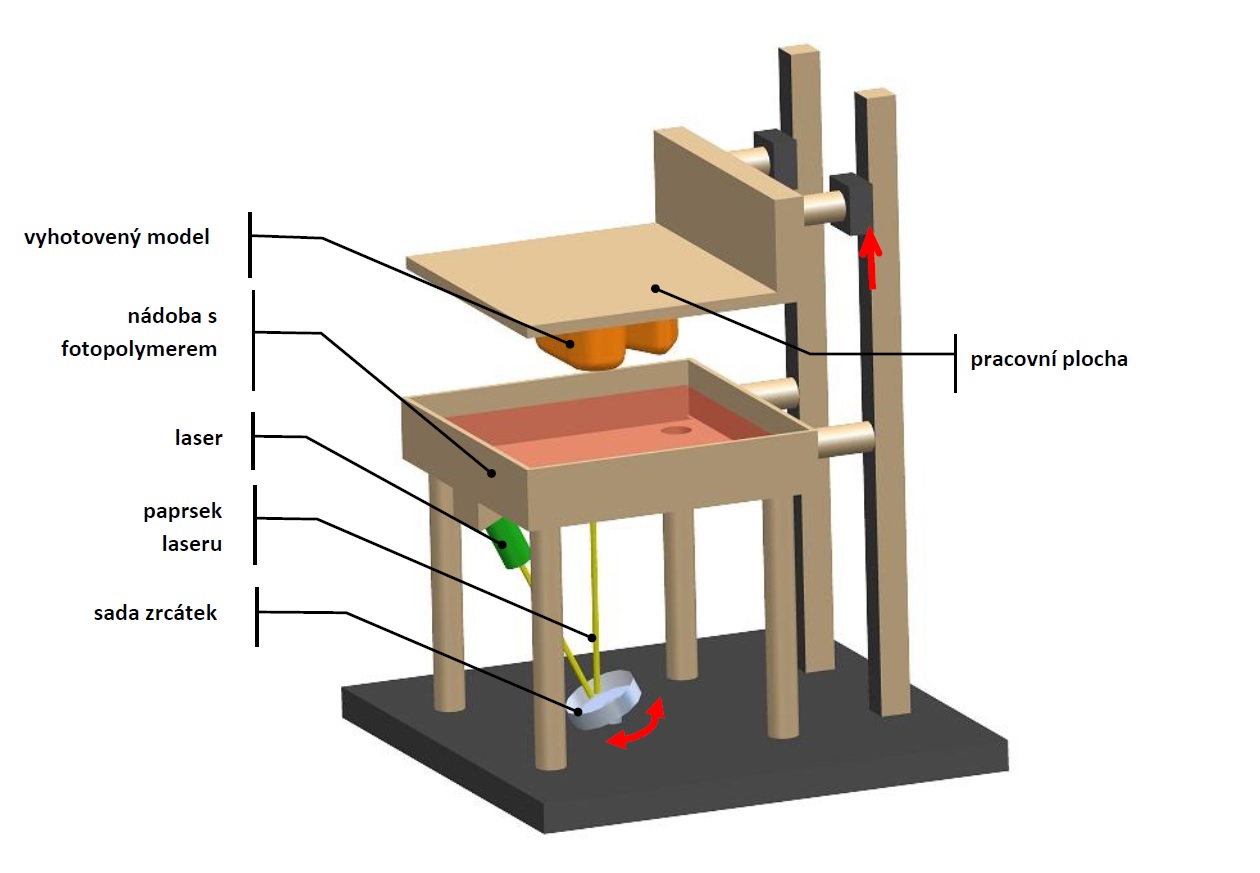

Tiskárny s SLA technologií mohou být založeny na dvou různých principech:

Princip 1: Pracovní plocha je na začátku úplně ponořena v nádobě s tekutým fotopolymerem. Postupně, vrstvu po vrstvě, vytvrzuje laserem vytvořené UV záření. Laser působí na pracovní plochu ze spoda, skrze nádobu s fotopolymerem. Pracovní plocha se tak pohybuje směrem vzhůru, přičemž doslova vytahuje zhotovovaný model ven z nádoby.

Princip 2: V tomto případě je pracovní plocha, na kterou má být vyhotoven model, postupně ponořována do tekutého fotopolymeru. Laserový paprsek působí narozdíl od předešlého principu shora. To znamená, že se pracovní plocha na začátku procesu ponoří do hloubky o velikosti jedné vrstvy.

Laserový paprsek vytvrdí fotopolymer v místech, kde má vzniknout model a poté se pracovní plocha spolu s modelem ponoří opět o velikost jedné vrstvy do tekutého fotopolymeru. Tento proces se opakuje až do úplného vyhotovení modelu.

Jako materiál pro výrobu modelu se používají fotopolymery, jako například fotopolymerická pryskyřice.

Výhoda:

- výborná přesnost v řádu mikronů

Nevýhoda:

- model se po vytisknutí musí dále dotvrdit, aby se zlepšily jeho mechanické vlastnosti

- výběr materiálu je omezen pouze na fotocitlivé materiály (fotopolymery)

Minimální velikost vrstvy: cca 0,01 mm

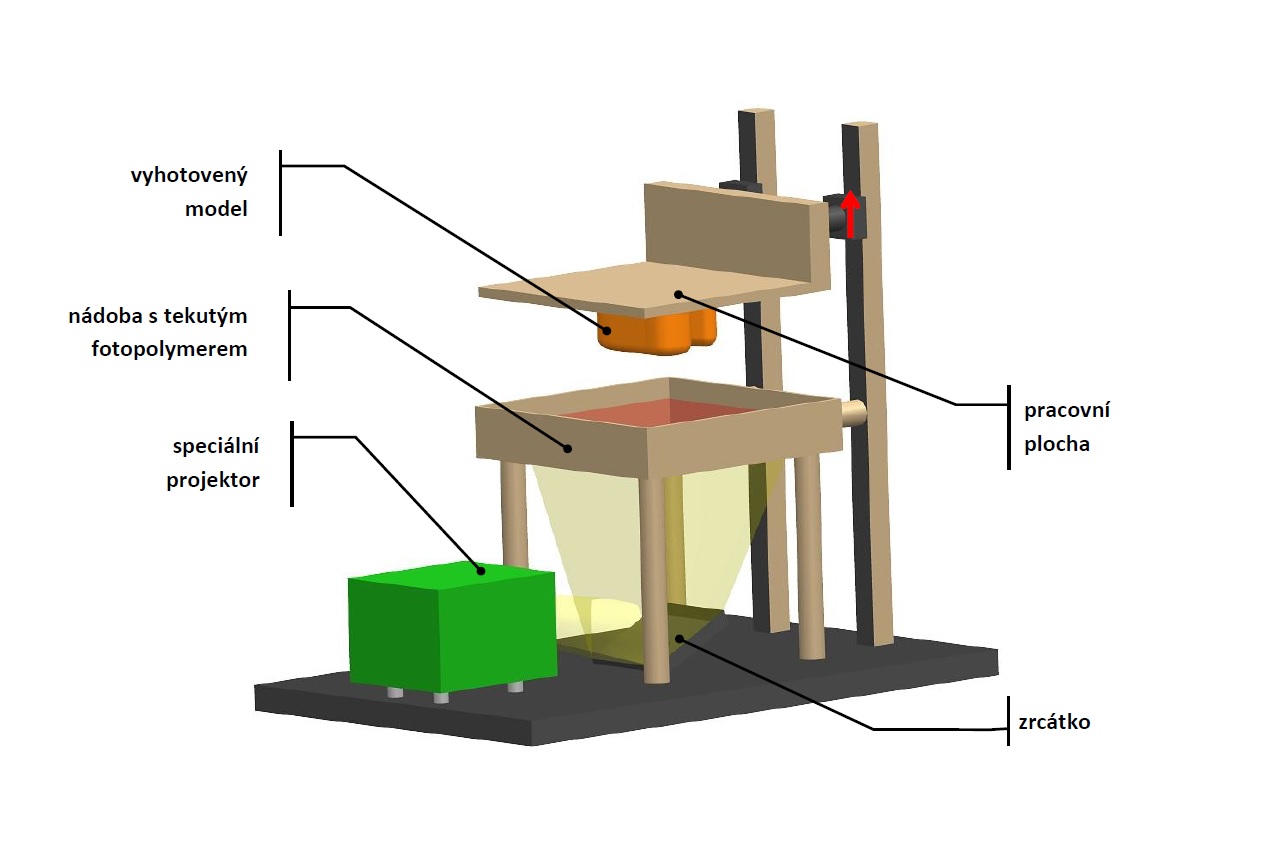

DIGITAL LIGHT PROCESSING (DLP)

Patent pro tuto medotu tisku byl podán v roce 2012. Tiskárny s touto technologií mohou využívat tak, jak předešlá technologie SLA, dva principy.

Princip: Je obdobný jako u technologie SLA. Energie, vzniknutá UV zářením, ztvrzuje vrstvy tekutého fotopolymeru do požadovaného tvaru. Narozdíl od technologie SLA se k tvrdnutí fotopolymeru využívá speciální projektor, který osvítí (vytvrdí) celou pracovní plochu v jedné vrstvě.

Jako materiál pro výrobu modelu se používají fotopolymery, jako například fotopolymerická pryskyřice.

Výhoda:

- rychlost a přesnost procesu

- poměrně levná výroba

Nevýhoda:

- model se po vytisknutí musí dále dotvrdit, aby se zlepšily jeho mechanické vlastnosti

- výběr materiálu je omezen pouze na fotocitlivé materiály (fotopolymery)

Minimální velikost vrstvy: cca 0,01 mm

Pořizovací cena: cca 100 tisíc Kč

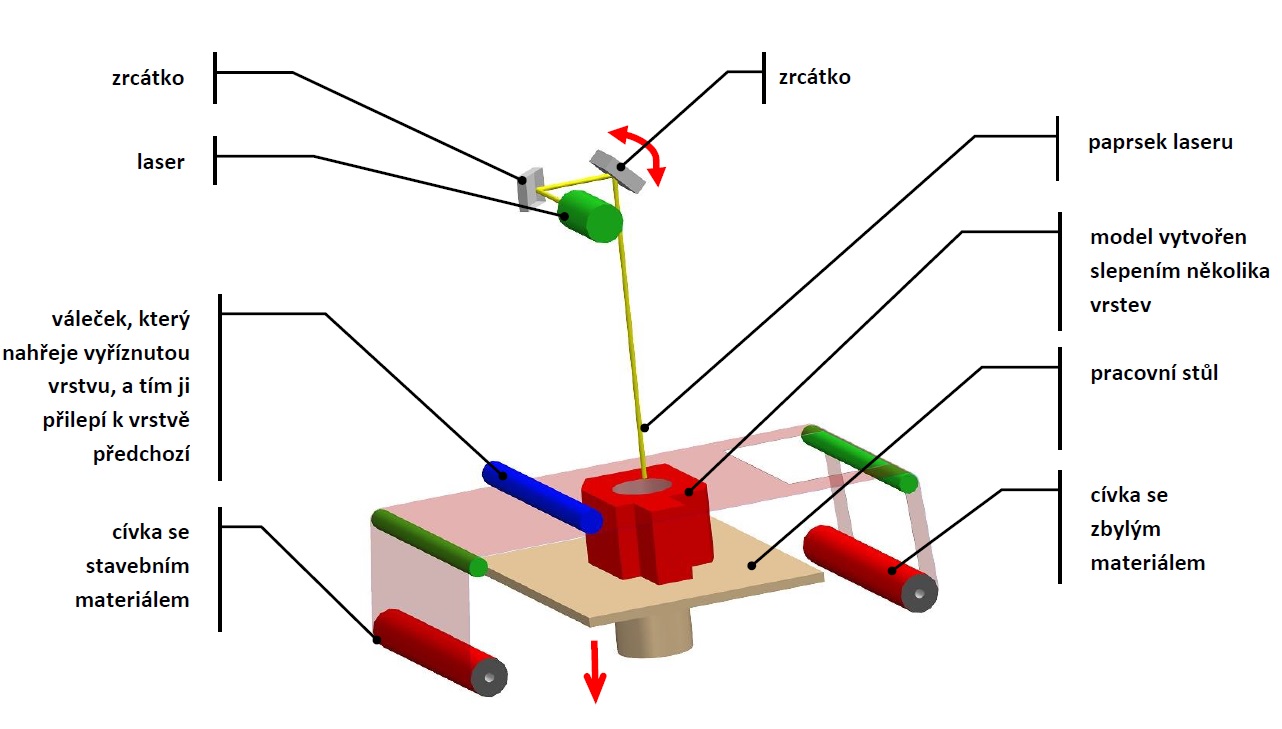

LAMINATED OBJECT MANUFACTURING (LOM)

Společnost, která vlastní technologii LOM pochází z Izraele. Patent byl podán roku 1996.

Princip: Každá vrstva je vyříznuta buď z plastu, nebo z papíru a poté přilepena na plochu předchozí vrstvy. Fólie s materiálem se převijí z jedné cívky na druhou. Převíjení probíhá přes pracovní plochu, kde se vždy převíjení zastaví. Vyřízne se právě jedna vrstva a to buď nožem a nebo laserovým paprskem. Vyříznutá vrstva se přilepí na předešlou vrstvu a proces se opakuje.

Materiál pro výrobu modelu je buď papír, nebo plast dodávaný ve fólii, namotaný na roli.

Výhoda:

- nejlevnějši stavební materiál pro model

- vysoce kvalitní povrch

Nevýhoda:

- malá produktivita (velké množství nevyužitého materiálu, nebo-li odpadu)

- mechanické odstraňování podpůrného materiálu

Minimální velikost vrstvy: cca 0,1 mm

Pořizovací cena tiskárny: cca 250 tisíc Kč

TABULKA POROVNÁNÍ METOD:

| PRÁŠKOVÉ METODY | |||||

|---|---|---|---|---|---|

| SLS | DMLS | SHS | BJ | MJP | |

| Používané materiály | keramika, plasty (nylon, ABS, PET atd.) | kov (nerez.ocel, titan, bronz, inconel) | PLA, ABS, PET, NYLON atd. | keramika, hliník, nerez.ocel, kompozity | na míru od výrobce 3D Systems |

| Výhody | nízká cena pořiz.mat., využitelnost zbytk.prášku | výroba složitých tvarů, kvalitní povrch | výroba složitých tvarů, využitelnost zbytk.prášku, nízká pořiz.cena tiskárny | široký výběr materiálu, barevnost tisku, rychlost tisku | kvalitní a přesný povrch, dobré mech.vlastnosti, rychlost tisku |

| Nevýhody | vysoká pořiz.cena tiskárny, nedokonalý povrch | vysoká pořiz.cena tiskárny | z hotového modelu nutno odstranit přebyt.mat. | dodatečné opravy povrchů k vylepšení mech.vlastností, vysoká cena tiskárny | |

| Velikost vrstvy | 0,06 mm | 0,02 mm | 0,1 mm | 0,09 mm | 0,016 mm |

| Cena | 5 mil. Kč | 10 mil. Kč | 300 tis. Kč | 6 mil. Kč | 1,5 mil. Kč |

| OSTATNÍ METODY | |||||

|---|---|---|---|---|---|

| FDM | SLA | DLP | LOM | ||

| Používané materiály | PLA, ABS, PC, PC-ABS, PET, XT, ASA, DM Nylon 12 atd.; filamenty s příměsí bronzu, uhlík.vlákna, dřeva atd | fotopolymery (např. fotopolym.pryskyřice apod.) | fotopolymery (např. fotopolym.pryskyřice) | papír nebo plast dodávaný ve folii, namotaný na roli | |

| Výhody | minimální odpad, vysoká pevnost modelu | výborná přesnost v řádech mikronů | rychlost a přesnost procesu, levná výroba | nejlevnější materiál pro model, vysoce kvalitní povrch | |

| Nevýhody | hrubá struktura | nutnost model dotvrdit ke zlepšení mech.vlastností; výběr materiálu je omezený na fotopolymery | nutnost model dotvrdit ke zlepšení mech. Vlastností, výběr materiálu je omezený na fotopolymery | velké množství nevyužitého materiálu | |

| Velikost vrstvy | 0,1 mm | 0,01 mm | 0,01 mm | 0,1 mm | |

| Cena | cca od 20 tis. Kč | cca 100 tis. Kč | cca 100 tis. Kč | cca 250 tis. Kč | |